În plin elan al utilizării proceselor de fabricație aditivă, Porsche a făcut un pas important în construirea componentelor supuse unui mare stres mecanic sau termic. Este prima dată pentru constructor când pistoanele motorului de 3,8 litri al modelului 911 GT2 RS sunt produse cu o imprimantă 3D.

În plin elan al utilizării proceselor de fabricație aditivă, Porsche a făcut un pas important în construirea componentelor supuse unui mare stres mecanic sau termic. Este prima dată pentru constructor când pistoanele motorului de 3,8 litri al modelului 911 GT2 RS sunt produse cu o imprimantă 3D.

Și nu a făcut-o singur, ci cu ajutorul altor două nume mari din lumea auto, evident tot nemți, producătorul de componente Mahle și compania de inginerie mecanică Trumpf.

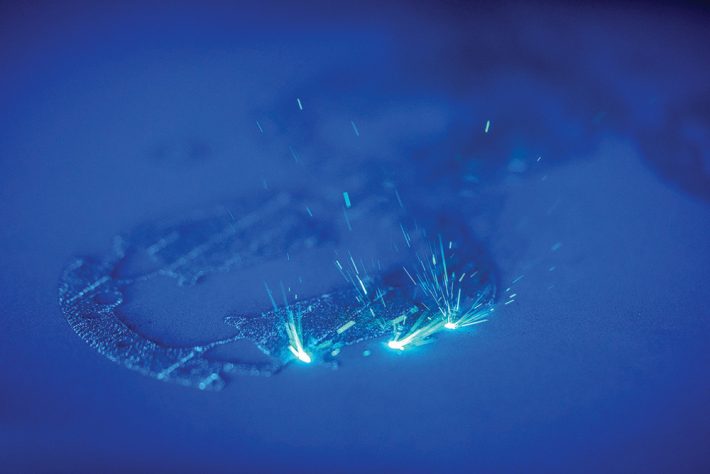

Însă cei care s-au ocupat efectiv de printarea 3D au fost cei de la Mahle care au optat pentru implementarea unui așa-numit design bionic. În această abordare, care imită structuri naturale, cum ar fi scheletul uman, materialul este adăugat doar în anumite zone de încărcare, structura pistonului fiind la rândul său adaptată procesului. Avantajul procedurii este că economisește material și are potențialul să facă pistonul imprimat 3D cu până la 20% mai ușor decât omologul său fabricat convențional și mai ales îi crește rigiditatea. În plus, s-a putut introduce o galerie de răcire de o formă specială, poziționată lângă inelele pistonului. Rolul ei este să reducă temperatura pe capul pistonului, care este o zonă cu un stres termic mărit, optimizând astfel combustia și obținerea unor performanțe mărite ale motorului.

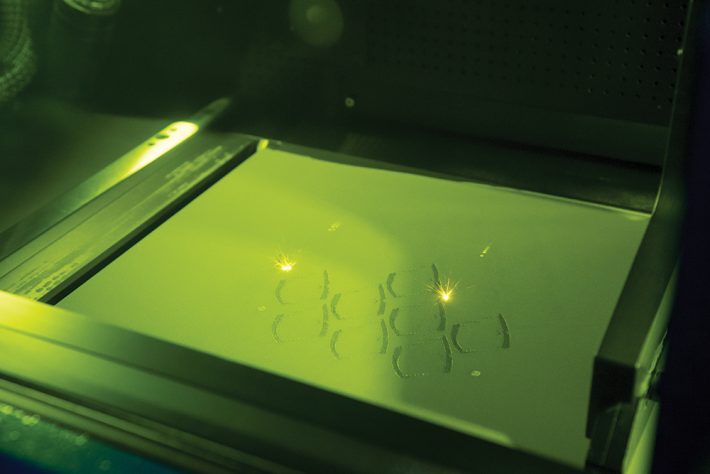

Noul proces de producție se bazează pe un aliaj special de aluminiu. Acesta este atomizat într-o pulbere fină și apoi imprimat într-un proces cunoscut sub denumirea de fuziune cu laser a metalelor (LMF) care se aplică, de obicei, unui model CAD. Un fascicul laser topește pulberea la grosimea dorită a stratului, urmată de aplicarea deasupra a unui nou strat, construind astfel pistonul. Folosind această metodă, în aproximativ 12 ore se pot produce de exemplu semifabricate formate din aproximativ 1.200 de straturi.

Noul proces de producție se bazează pe un aliaj special de aluminiu. Acesta este atomizat într-o pulbere fină și apoi imprimat într-un proces cunoscut sub denumirea de fuziune cu laser a metalelor (LMF) care se aplică, de obicei, unui model CAD. Un fascicul laser topește pulberea la grosimea dorită a stratului, urmată de aplicarea deasupra a unui nou strat, construind astfel pistonul. Folosind această metodă, în aproximativ 12 ore se pot produce de exemplu semifabricate formate din aproximativ 1.200 de straturi.

Pistonul este apoi finisat, măsurat și testat trebuind în final să îndeplinească aceleași standarde stricte ca o piesă fabricată convențional. O atenție deosebită este acordată zonei mediane a pistonului, cunoscută sub formă de manta sau fustă, și a punctului în care se conectează cu biela, adică umărul pistonului sau alezajul bolțului. Aceste zone sunt supuse unor încercări mecanice simulându-se astfel sarcinile care vor apărea în timpul funcționării viitoare.

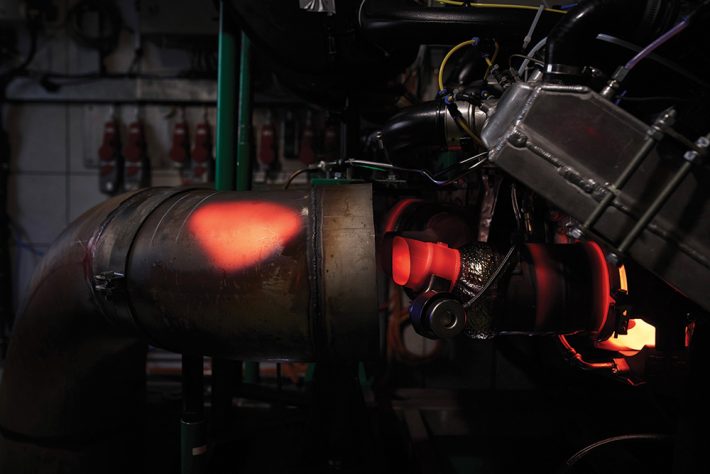

Pe lângă secționarea pistoanelor pentru analiză, cei de la Zeiss au efectuat numeroase teste nedistructive folosind o serie de proceduri, inclusiv scanare CT (cu raze X), scanare 3D și microscopie. Rezultatele au arătat că pistonul printat atinge același standard de înaltă calitate ca un piston de producție fabricat convențional. La testarea practică s-au montat șase pistoane în motorul unui Porsche 911 GT2 RS, și a fost pus sub sarcină timp de 200 de ore, în cele mai dificile condiții, pe bancul de testare. Asta a însemnat în jur de 6.000 de kilometri parcurși cu o viteză medie de 250 km/h, inclusiv opriri de realimentare, și aproximativ 135 de ore de funcționare în sarcină maximă. Proba de test a inclus, de asemenea, 25 de ore de supra-solicitare a motorului, adică simularea depășirilor unor vehicule.

Iar o ultimă concluzie arată că, în timp ce pistoanele forjate standard au atins limitele potențialului lor de performanță, se așteaptă ca celor 700 CP să li se adauge încă 30 (10% din puterea totală dezvoltată) odată cu folosirea noilor pistoane, noua valoare fiind asociată cu creșterea eficienței motorului.

Foto: Porsche